徐工汽车拥有封闭式全自动冲压生产线,有效提高加工质量和效率。整体采用PLC电控系统,自动化程度高,在国内大型车身薄板覆盖件生产线中处于领先地位。接下来就为大家解密四个冲压工艺小常识,带您了解智能制造的独特魅力。

解密一:冲压前要涂油?

在板料冲压之前,需要在其表面均匀涂抹一层拉延油,可以降低板料与模具表面之间的摩擦阻力,避免冲压件产生拉毛等质量缺陷。

徐工汽车全自动冲压生产线采用智能涂油机,内部设有圆形皮带,通过变频电机驱动实现板料在涂油机内部传输。涂油机油箱附有三个加热装置和一个恒温器,通过加热导热油,确保涂油机在低温状态可以正常使用。

解密二:如何保证精准入位?

板料精准放入模具,不仅能减少物料损耗还能提高冲压精度。徐工汽车全自动冲压生产线采用德国P+F(倍加福)光学自动对中台,通过2组高清光学摄像头获取板材位置视频图像,由系统内置算法精确计算板材位置,给机器人发送指令将板材精确置入模具内。

解密三:如何提高生产效率?

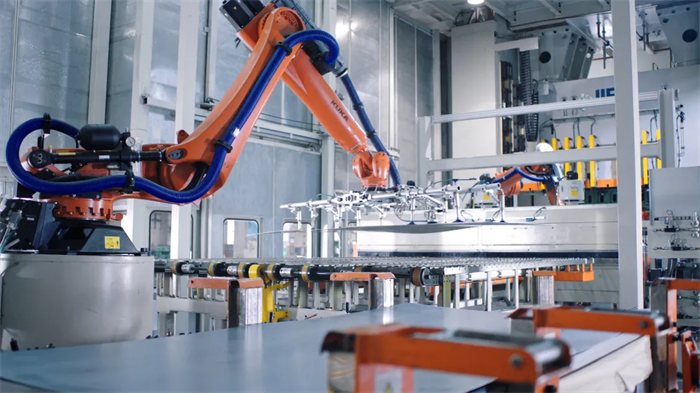

徐工汽车全自动冲压生产线采用德国KUKA机器人,其大扭矩关节适合传送大型工件。

机器人接收到压力机允许进入信号后,将板料放入压力机模具,并按照设定轨迹返回至吸料等待点。整套动作完成平均速率可达8.5次/分钟,不但效率高而且故障率低,有效提高冲压效率。

解密四:压力机如何工作?

要想把高强度板料变成车身部件,力量必须足够强大。徐工汽车全自动冲压生产线拥有1台多连杆2400吨压机(相当于1600台普通家用车的重量之和)和3台闭式四点1000吨压机,最大拉深度可达350mm,通过滑块机构做往复运动,带动安装在压力机台面上的冲压模具进行拉延、修冲等工序,压力机滑块行程最大可达12次/分钟。压力机工作平稳、批量生产效率高。

全自动冲压生产线不仅实现每分钟8.5次的超高生产速度,更将孔误差控制在0.2mm以内,从而保证尺寸精准及表面质量。

而这样的工艺细节仅仅是徐工汽车智能制造的“冰山一角”,后续我们将不断为大家解密智能工厂,见证产品品质背后的工艺细节。